Partielle oder selektive Beschichtungen sind bei vielen Anwendungen gefordert

Die Serie Die „eierlegenden Wollmilchsäue“ unter den Oberflächen – Funktionelle Oberflächen können mehr gibt Aufschluss darüber, wie die Oberflächenbehandlung Bauteile in ihrer Funktionalität unterstützt, ihnen zu bestimmten Eigenschaften verhilft oder bspw. für Korrosionsschutz, Verschleißschutz und Härte sorgt.

Ausgewählte Bereiche beschichten: Partielle Beschichtungen

In vielen Einsatzgebieten ist eine partielle Beschichtung, auch selektive Beschichtung genannt, von Werkstücken sinnvoll. Dabei wird nicht das gesamte Bauteil beschichtet, sondern aus funktionellen, technischen oder wirtschaftlichen Gründen werden nur Teilbereiche eines Bauteils beschichtet. Dies kann der Fall sein, wenn bspw. nur bestimmte Bauteilbereiche einem höheren Verschleiß ausgesetzt sind und davor geschützt werden sollen. Dann werden gezielt nur die Bereiche beschichtet, die tatsächlich eine Beschichtung benötigen.

Ebenso ist es manchmal erforderlich, dass abgegrenzte Bereiche beschichtungsfrei bleiben, um bestimmte Funktionalitäten (bspw. Leitfähigkeit, Erdungspunkt) zu gewährleisten, die ansonsten durch die aufgetragene Oberfläche beeinträchtigt würden.

Auch aus wirtschaftlichen Gründen kommt eine partielle Beschichtung in Frage. Dann werden mit kostenintensiven Veredelungen (z. B. Gold) gezielt nur ausgewählte Bereiche beschichtet.

Für die prozesssichere partielle Galvanisierung, bspw. am Gestell, benötigt der Beschichtungspartner viel Erfahrung und spezielle Lösungsstrategien. In enger Zusammenarbeit mit dem Bauteilhersteller werden Lösungen und auch Prototypen für eine prozesssichere und zugleich wirtschaftliche partielle Beschichtung erarbeitet.

Methoden der selektiven Beschichtung

Beim selektiven Beschichten wird das Bauteil häufig mit Hilfe verschiedener Techniken lokal abgedeckt (Abkleben, Maskieren, Kunststoffabdeckungen) und dann konventionell beschichtet. Diese Methoden, um beschichtungsfreie Bereiche zu schaffen oder nur teilweise zu beschichten, sind oft relativ unsicher.

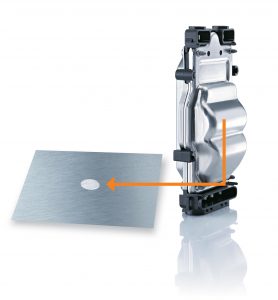

Spezielle Verfahren ermöglichen das prozesssichere partielle Beschichten direkt integriert in den Beschichtungsprozess. So wird etwa beim partiellen Eloxieren bzw. dem selektiven Anodisieren nicht das komplette Aluminiumbauteil eloxiert, sondern integriert in den Eloxalprozess werden gezielt eloxalfreie Stellen erzeugt.

Beim partiellen Eloxieren werden gezielt eloxalfreie Bereiche geschaffen.

Darüber hinaus werden partielle Beschichtungsverfahren mit speziellen, selektiv arbeitenden Beschichtungsanlagen durchgeführt. Bei diesen Anlagen wird das Beschichtungsmedium (Elektrolyt) zum Bauteil geführt und nicht umgekehrt. Denn beim konventionellen galvanischen Prozess wird das Bauteil nach und nach in verschiedene Beschichtungsbehälter getaucht. Für das selektive Beschichten wird eine spezielle Beschichtungsanlage benötigt, in der das Werkstück luft- und wasserdicht in einem bauteilspezifischen Beschichtungsreaktor eingeschlossen wird. Im Beschichtungsbehälter wird das Bauteil an eine Gleichstromquelle angeschlossen und agiert beim Beschichten als Kathode. Diese Methode ist äußerst prozesssicher, da die Anlage und der Beschichtungsreaktor speziell auf das zu beschichtende Bauteil ausgerichtet sind. Die erzeugten Schichten sind extrem maßhaltig, passgenau und gleichmäßig sowie konturtreu. Durch einen hohen Anteil an Automatisierungstechnik sind die selektiv arbeitenden Beschichtungsanlagen zudem äußerst effizient und wirtschaftlich.

Weiterführende Links zur selektiven Beschichtung:

- Whitepaper Eloxal partiell zum Download

- Smarte Lösungen zur selektiven Beschichtung mit spezieller Anlagentechnologie

- Hochgeschwindigkeitsbeschichtung, auch selektiv möglich

Lesen Sie die anderen Teile unserer Serie zu funktionellen Beschichtungsverfahren:

Teil 1: Die „eierlegenden Wollmilchsäue“ unter den Oberflächen – Funktionelle Oberflächen können mehr erläutert die Einsatzmöglichkeiten der Oberflächentechnik und zeigt beispielhafte Anwendungen aus der Elektrotechnik

Teil 2: Elektrische Leitfähigkeit durch Oberflächentechnik herstellen mit Silber als funktioneller Oberfläche und dem Anwendungsbeispiel Schaltkontakte

Teil 3: Lötbarkeit erreichen mit funktionellen Beschichtungen wie chemisch Nickel und Zinn

Teil 4: Oberflächenfunktionalität (fast) nach Wunsch

Teil 6: Wirtschaftlicher, effizienter, haltbarer – Funktionelle Beschichtungen erhöhen die Lebensdauer häufig um ein Vielfaches

[…] Teil 1: Die „eierlegenden Wollmilchsäue“ unter den Oberflächen – Funktionelle Oberflächen können mehr erläutert die Einsatzmöglichkeiten der Oberflächentechnik und zeigt beispielhafte Anwendungen aus der Elektrotechnik Teil 2: Elektrische Leitfähigkeit durch Oberflächentechnik herstellen mit Silber als funktioneller Oberfläche und dem Anwendungsbeispiel Schaltkontakte Teil 3: Lötbarkeit erreichen mit funktionellen Beschichtungen wie chemisch Nickel und Zinn Teil 4: Oberflächenfunktionalität (fast) nach Wunsch Teil 5: Oberflächen beschichten – aber nur da, wo eine Schicht benötigt wird! […]