Wie vielseitig Oberflächenbeschichtungen sein können, zeigt folgendes Beispiel aus dem Automobil-Leichtbau. Bei einem Bremsregelsystem kam ursprünglich ein Kupfer-Blech zum Einsatz, das die Aufgabe hatte, Wärme von einem Prozessor abzuleiten. Aus Gewichts- und Kostengründen sollte alternativ auf Aluminium als Werkstoff gesetzt werden.

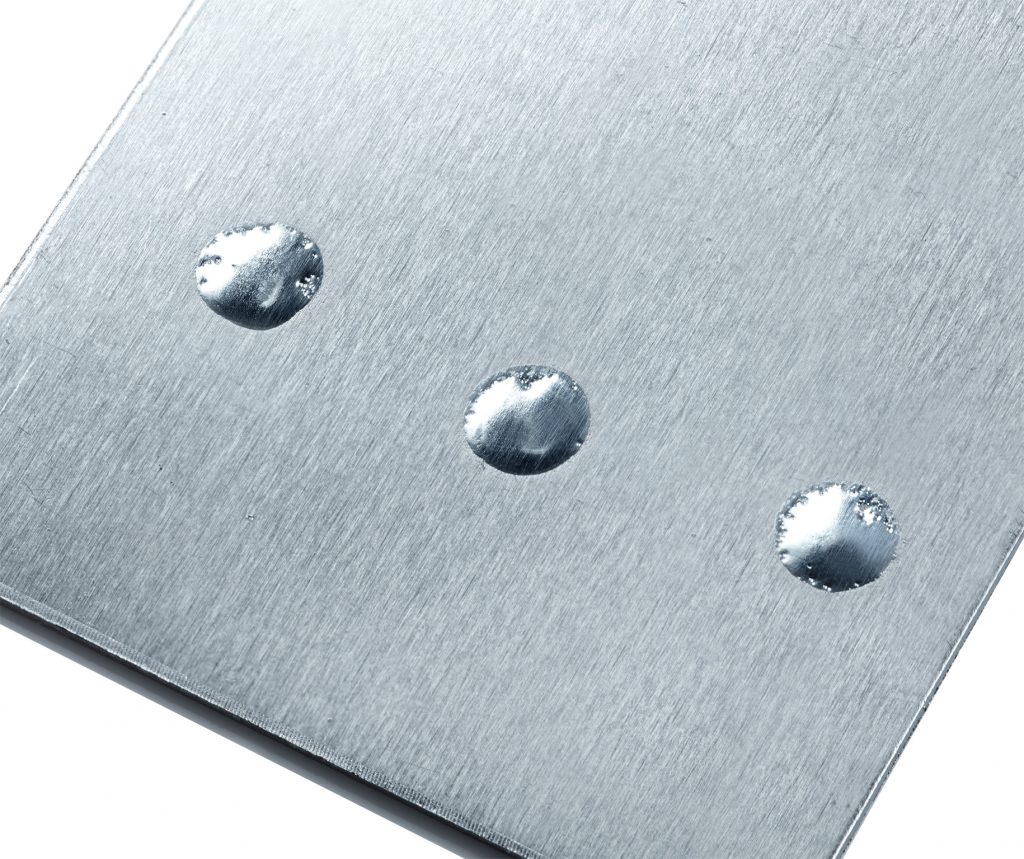

Lötpunkte, chemisch Nickel

Aufgrund der deutlich geringeren Dichte von Aluminium im Vergleich zu Kupfer war das Gewichtseinsparungspotenzial relativ groß: Rund 66 Prozent Gewicht sollten bei dieser Leichtbau-Anwendung eingespart werden. Doch erst eine Reihe von Neuentwicklungen ermöglichte den Einsatz des Leichtbau-Materials bei der Platine.

Um eine stoffschlüssige Verbindung des Prozessors mit der Platine und eine effektive Ableitung der Wärme zu realisieren, entwickelten wir ein spezielles chemisch Nickel-Verfahren, das die Lötfähigkeit sicherstellte. Eine besondere Herausforderung war dabei, die Lötstellen so auszurichten, dass sie beim Beschichtungsvorgang immer prozesssicher beschichtet werden konnten. Dies war nur durch die Entwicklung einer speziellen Gestelltechnik möglich, um die Bauteile gerichtet durch die Beschichtungsanlage zu befördern. Gleichzeitig wurde bei der extra angefertigten Gestelltechnik darauf geachtet, eine hohe Packdichte – also möglichst viele Bauteile pro Beschichtungsvorgang – zu erreichen, um den Beschichtungsprozess noch wirtschaftlicher zu machen. Neben den reduzierten Materialkosten für die Platine durch den Einsatz von Aluminium statt Kupfer wird also auch der Beschichtungsprozess effizienter.

Außerdem entwickelten wir zusammen mit dem Kunden eine fertigungsbegleitende Lötfähigkeitsprüfung zur Absicherung der Beschichtungsqualität. Zudem wurde das Bauteil mit dem speziellen Beschichtungsprozess so für den nächsten Bearbeitungsschritt vorbereitet, dass es mit einer speziellen Lötpaste gelötet werden konnte, ohne vorher oder hinterher gereinigt zu werden.

Unser Kunde aus der Automobilindustrie profitierte zudem von der Wertstromoptimierung, die während der Projektphase durchgeführt wurde: Die Gestelltechnik wurde unter Berücksichtigung der vorhandenen Kundenkassetten angepasst. So konnten die Bauteile nach dem Beschichtungsprozess aus der Beschichtungskassette in die Kundenkassetten lagerichtig umgelagert werden. Der Kunde konnte die Platinen anschließend automatisiert mit dem Roboter aus den Verpackungen entnehmen und seinem Montageprozess zuführen. Bei zwei Bauteilen, die in Millionen-Stückzahlen mit lötfähigem chemisch Nickel versehen werden, ist dies ebenfalls ein relevanter Aspekt in Sachen Wirtschaftlichkeit.

Unser chemisch Nickel-Verfahren ist neben der Automobilindustrie grundsätzlich auch in weiteren Branchen anwendbar. Etwa in der Elektroindustrie, der Luft- und Raumfahrtindustrie, im Maschinenbau oder in der Medizintechnik.

Hier finden Sie weitere Informationen zur funktionellen Beschichtung mit chemisch Nickel

Sie haben einen Anwendungsfall, für den chemisch Nickel die richtige Lösung sein könnte? Sprechen Sie uns an, wir beraten Sie gerne: Tel.: 02772/5008-103!