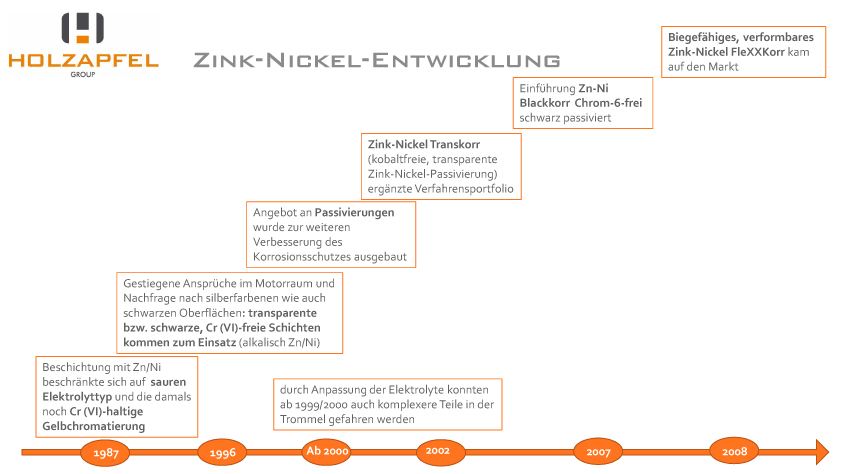

Als unser Geschäftsführer Hans-Ludwig Blaas 1987 zum ersten Mal mit Zink-Nickel experimentierte, konnte er noch nicht ahnen, welche Tragweite seine Versuche haben würden. 30 Jahre später können wir sagen: Das Zink-Nickel-Verfahren war ein wahrer Wachstumsmotor für die Holzapfel Group – und erforderte im Laufe der Zeit räumliche Erweiterungen.

Nachdem Hans-Ludwig Blaas vor rund 30 Jahren die ersten Versuche mit Zink-Nickel-Beschichtungen in einem 150 Liter fassenden Versuchsbad durchführte, ging es Schlag auf Schlag. Nachdem sich auch die Großversuche als erfolgreich erwiesen, begannen wir kurz darauf mit der Serienfertigung in einem Bad mit 5.000 Litern Badvolumen.

Bereits 1989 wurde eine neue Produktionshalle am heutigen Firmensitz in Sinn gebaut, speziell für eine neue Beschichtungsanlage, die 1990 in Betrieb genommen wurde. Diese Anlage hatte ein Badvolumen von 36.000 Litern und war optimal für die Serienbeschichtung von Artikeln für die Automobilindustrie.

1997 wurden sogar weitere Kapazitäten nötig: So bauten wir eine Anlage mit einem Badvolumen von 54.000 Litern auf. Im Jahr 2005 nahmen wir dann die Innenanodentechnik in Betrieb, um für eine noch gleichmäßigere Schichtverteilung zu sorgen. Zum gleichen Zeitpunkt begann die Holzapfel Group auch mit dem Einsatz von Dreh- und Schwenkgestelltechnik für geometrisch komplizierte Teile.

„Für uns ist Zink-Nickel unser Wachstumsmotor gewesen“, ist sich Hans-Ludwig Blaas sicher. „Das Verfahren brachte intern einen deutlichen Zuwachs durch zusätzliche, neue Aufträge und neue Kunden. Denn es fand keine Umstellung von Zink auf Zink-Nickel statt, sondern wir konnten tatsächlich ein anderes, zusätzliches Bauteilspektrum bedienen. Insgesamt können wir mittlerweile auf Zn-Ni-Kapazitäten mit einem Badvolumen von über 200.000 Litern zurückgreifen. Damit sind wir vermutlich weltweit der größte Anbieter für Zink-Nickel-Gestellware.“ Heute verfügen wir über vier Anlagen speziell für die Zink-Nickel-Beschichtung.

„Mit Zink-Nickel haben wir uns einen Namen in der Automobilindustrie gemacht“, ist Hans-Ludwig Blaas überzeugt. An die Automobilindustrie und ihre Tier-1-Zulieferer haben wir uns dabei behutsam herangetastet und kontinuierlich neue Kontakte aufgebaut, beispielsweise zu Zentrallaboren der Hersteller. „Wir haben als handwerklich orientierter Betrieb begonnen, uns zum industriellen Dienstleister entwickelt und befinden uns gerade auf direktem Weg zum Systemlieferanten für die Automobilindustrie“, blickt Hans-Ludwig Blaas optimistisch in die Zukunft.

Weiter zu Teil 4- Weiterentwicklung der Zn-Ni-Beschichtung.

Lesen Sie nochmal Teil 2 – Versuch und Irrtum unserer Artikelserie zu Zn-Ni oder Teil 1 – Die Anfänge der Zn-Ni-Beschichtung

[…] Teil 3 – Wachstumsmotor Zn-Ni […]